Unique Development Capability 独自の開発力

お客様のイメージをカタチにする独自の開発力

お客様からお預かりした3次元CADデータ、2次元図面、資料などをもとにモデリングし、光造形機や3Dプリンターを活用した立体モデルや、金属部品等を製作することができます。

独自の開発力により、お客様のイメージをカタチにします。

豊富な設備でお客様のニーズに柔軟に対応可能

-

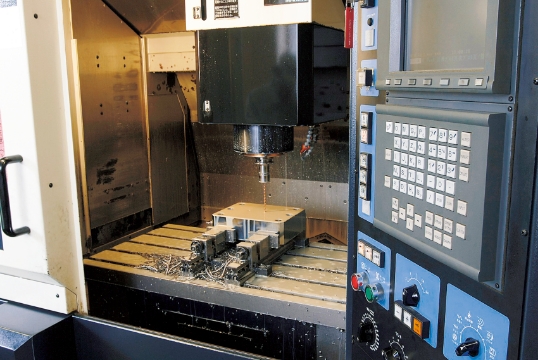

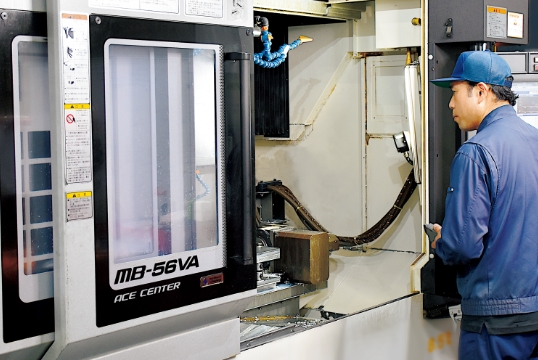

マシニングセンター (machining center)

コンピュータ制御による「工具自動交換機能」によりフライス・穴あけ・中ぐりなど、複数の切削工程を1台で行います。

-

NC旋盤 (numerically control lathe)

数値制御をもとに、あらかじめ設定した手順で数十種類に及ぶバイトを使い分けて自動加工を行います。

-

光造形機 (stereolithography machine)

液体状の光硬化性樹脂を、紫外線レーザーで一層ずつ硬化させて積層していく方式です。造形物は透明かつ高精細な製品を製作することができます。

-

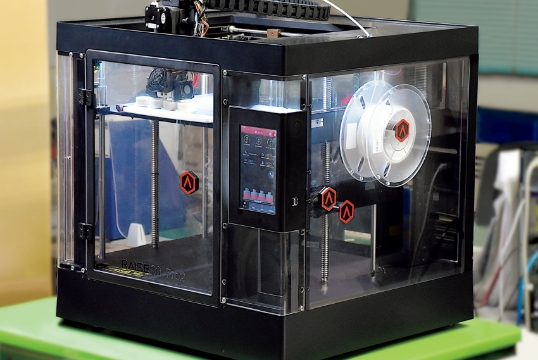

3Dプリンター (3D printer)

熱溶解積層方式と呼ばれる加熱されたノズルの中から材料をとかして、それを吐出しながら材料を一層一層積み上げる方式です。

-

3Dスキャナー (3D scanner)

ステージ上のワークの3D形状を非接触で瞬時にスキャンして、高精度かつ定量的に測定できます。

Meet Your Needs 柔軟な対応力

一貫システムで、お客様のニーズにすばやく柔軟に対応

設計、試作、製作を自社で一貫して行いますので、別々の業者に依頼する必要がありません。

小ロットにも対応します。

マシニングセンター・NC旋盤による金型・治工具の製作承ります

-

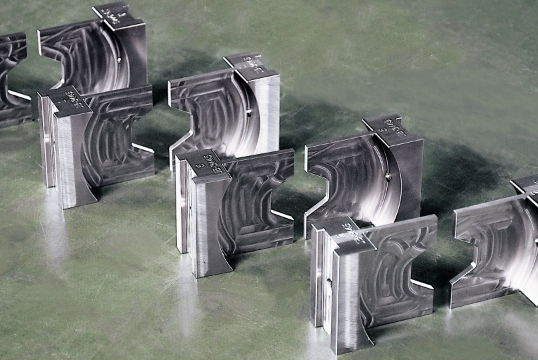

鋳物型 (molds)

知識や経験、実績に基づく技術・ノウハウから模型・湯道等、高精度な主型の提供をすることができます。まずはご相談ください。

-

治工具製作 (jigs and tools)

加工時のチャックや穴あけ治具、組立時の締付け治具・位置決め治具・検査治具など、お客様の作業効率化をサポートいたします。

専門エンジニアによる卓越した技術力

信州の名工[卓越技能者知事表彰]

3種(数値制御旋盤作業、数値制御フライス盤作業、マシニングセンタ作業)の1級機械加工技能士の資格取得。それらの知識や経験を活かし、場面に合わせた最適な加工方法や固定方法などを立案し製品化することができます。

光造形機・3Dプリンターによる樹脂部品の製作承ります

樹脂部品製作 (resin parts)

光造形機と3Dプリンターにより造形できます。また、プラスチック加工・樹脂加工もお任せください。一度ご相談ください。

光造形機の透明で高精細な立体モデルは試作に適しているので、金属部品などに組み付けができ、完成品と同じ構造の内部観察や液体の動作チェックが可能です。

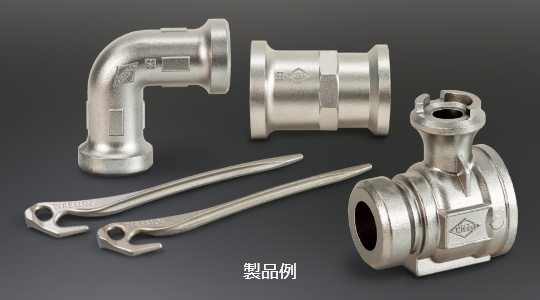

Casting Technology 3つの鋳造技術

鉛レス青銅・ダクタイル鋳鉄・ステンレス、3つの素材の鋳造技術

松本工場にて 鉛レス青銅鋳物の製作承ります

鉛レス青銅

銅鋳物は導電性や熱伝導率、耐食性、被削性が優れている物性を持っており、電極部品や船舶部品、水道関係などによく使われています。

- 材質

- JIS H 5120 CAC911

- 鋳造方法

- 砂型鋳造法

- 製品重量

- 0.1㎏~7㎏ 手の平サイズが得意です

- 注湯1枠重量

- 6㎏~21㎏

- 1枠サイズ

- 横550×縦450×高さ(上)150~180/(下)150~180

- 製造ロット

- 3個~5,000個

- 対応量

- 月産250トン(40万個)~300トン(48万個)

北海道工場にて

ダクタイル・ステンレス鋳物の

製作承ります

ダクタイル鋳鉄

ダクタイル鋳鉄は、球状黒鉛鋳鉄とも呼ばれ、組織中の黒鉛(グラファイト)の形を球状にして連結し、力を加えたときに亀裂を生じにくい性質を持っています。引張り強さ・伸びなどが優れ、靭性(粘り強さ)が優れています。強度の必要な鉄道部品や自動車部品などのほか、水道管などに数多く採用されています。

- 材質

- JIS G 5502 FCD450-10

- 鋳造方法

- 砂型鋳造法

- 製品重量

- 0.3㎏ 手の平サイズ ~ 9㎏ 工具箱サイズが得意です

- 注湯1枠重量

- 4.5㎏~35㎏

- 1枠サイズ

- 横600×縦500×高さ(上)170~200/(下)170~200

- 製造ロット

- 40個~4,000個

- 対応量

- 月産45トン(25,000個)~60トン(36,000個)

ステンレス鋳鋼

金型に蝋(ロウ・ワックス)を注入し、高精度なワックス模型を作製し、ツリー状に組み立てた後に耐火物を被覆させ、脱蝋(ダツロウ)後に残った鋳型に金属を流し込んで鋳造し、多種多様な金属部品の生産が可能な鋳造方法をロストワックス鋳造と呼びます。

- 材質

- JIS G 5121 SCS13、SCS14

- 鋳造方法

- ロストワックス法

- 製品重量

- 0.024㎏~3.4㎏ 手の平サイズが得意です

- 注湯1枠重量

- 5.2㎏~17.2㎏

- 製造ロット

- 30個~1,000個

- 対応量

- 月産4トン(11,900個)~5トン(13,700個)

材質などのご相談にもできる限り対応いたします。

鋳造素形材製品紹介

アウトドア用品などのオリジナルブランドとなるような

新しい製品の開発も行っていきます。

お問い合わせ

ご質問・協業依頼がございましたら、下記のフォームよりお問い合わせください。